座椅用PU发泡软垫一般采用发泡机模塑成型的工艺。

发泡机可分为低压发泡机和高压发泡机。低压发泡机是把A组分(异氰酸酯)和B组分(多元醇+发泡剂+

催化剂+其他辅助材料)经计量泵输送到浇注头的搅拌室中,经搅拌后注入发泡模内成型。其缺点是每次浇

注后搅拌室要用溶剂将残余物洗净,浪费溶剂,污染环境,但设备投资低。高压发泡机是A、B两组分经高

压泵送人高压浇注头的混合室中,在15—18MPa高压下瞬间混合后即浇人模内发泡成型。其优点是混料均

匀,不需要用溶剂清洗,但设备投资较高。

座椅垫模压成型可采用热硫化法或冷硫化法。

热硫化工艺是把A、B两种组分浇人模具后,需在160℃以上温度下硫化10—14min,模具冷却后脱模即

得制件。由150—250℃的热风炉提供的热能,在模内进行聚合、发泡、硬化等工序,完成一个周期(包括

发泡机可分为低压发泡机和高压发泡机。低压发泡机是把A组分(异氰酸酯)和B组分(多元醇+发泡剂+

催化剂+其他辅助材料)经计量泵输送到浇注头的搅拌室中,经搅拌后注入发泡模内成型。其缺点是每次浇

注后搅拌室要用溶剂将残余物洗净,浪费溶剂,污染环境,但设备投资低。高压发泡机是A、B两组分经高

压泵送人高压浇注头的混合室中,在15—18MPa高压下瞬间混合后即浇人模内发泡成型。其优点是混料均

匀,不需要用溶剂清洗,但设备投资较高。

座椅垫模压成型可采用热硫化法或冷硫化法。

热硫化工艺是把A、B两种组分浇人模具后,需在160℃以上温度下硫化10—14min,模具冷却后脱模即

得制件。由150—250℃的热风炉提供的热能,在模内进行聚合、发泡、硬化等工序,完成一个周期(包括

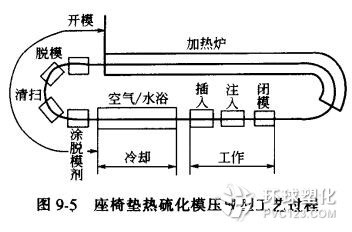

脱模时间)约10—15min。座椅垫热硫化模压成型工艺过程如图:

这种工艺需要把模具反复加热和冷却,工业上多采用金属模具,铝合金模尤其适宜。同时需采用大型烘道

,因此耗能大。而且金属模具具有优良的导热性能,不易变形和清洗方便。

由于PU对大多数材料具有较强的黏结性,为便于制品脱模,通常使用高熔点微晶蜡的溶液或水乳液以

及聚乙烯分散液,或采用长效期脱模剂,如各种硅、氟树脂。